Malgré tous les avantages qu’ils procurent, les écrans tactiles donnent des résultats plutôt médiocres lorsqu’on se sert de ceux-ci pour écrire, ce qui, en apparence, est une tâche si simple. « C’est comme si le stylo ou le stylet est sur des patins, car l’écran n’arrive pas à réagir à la friction, ce qui constitue l’élément qui vous guide lorsque vous écrivez sur une feuille de papier », explique Walied Moussa, professeur au Département de génie mécanique à l’Université de l’Alberta.

En tant que spécialiste en technologie des micro et nanocapteurs, le professeur Moussa a consacré plus de deux décennies à étudier la manière dont la mécanique de la force sur les surfaces peut être utilisée pour ressentir la pression déployée et réagir en conséquence. Son travail a mené au développement de capteurs innovateurs quant à la pression et à la force qui sont exercées sur un écran utilisant une technologie en 3D grâce à de vastes applications permettant à la fois d’observer l’intégrité de l’infrastructure et aussi d’assurer un suivi du rendement d’implants biomédicaux dans les humains.

Récemment, ce travail a permis de franchir une étape importante grâce à son élaboration d’un réseau de capteurs pour les écrans tactiles, ayant la capacité d’évaluer la gamme complète des forces appliquées avec un doigt ou un stylet sur un écran, allant d’un simple toucher en tapant à répétition sur l’écran, à des mouvements libres de glissement. « La plupart des écrans tactiles arrivent à détecter les forces de pression, mais rares sont les appareils qui peuvent ressentir les forces de poussée que cause la friction », explique le professeur Moussa.

« Cette information s’avère importante, puisque cela peut permettre d’améliorer la fonctionnalité des écrans tactiles afin qu’ils puissent réagir au toucher réel plutôt que de posséder les capacités du tout ou rien que l’on obtient en une seule dimension. Chacun de nos capteurs agit comme une cellule complète de force en 3D. Cela signifie qu’ils peuvent évaluer la force, allant jusqu’à des micro-Newtons, pour des axes x, y et z (ou en diagonale), de façon très précise ».

Cette découverte, que le professeur Moussa appelle « le toucher réel », s’avère importante, étant donné que les tablettes redéfinissent l’apprentissage dans les salles de classe des écoles. « Les étudiants n’aiment pas se servir de tablettes pour écrire, puisqu’ils n’arrivent pas à obtenir la réaction tactile dont ils ont besoin pour guider leur écriture », a-t-il souligné. La technologie du « toucher réel » permet, donc, de combler cette lacune ».

Toutefois, la technologie du toucher en 3D ne signifie pas seulement qu’il s’avère plus facile d’écrire de façon réaliste sur un écran d’ordinateur, a indiqué le professeur Moussa. « Cela ouvre la voie à de nombreuses autres applications, notamment des technologies flexibles, portables et des documents imprimés en 3D ».

Les progrès de ses recherches qui ont mené à la technologie du toucher en 3D ont commencé il y a plus de 15 ans, lorsque l’un de ses étudiants au doctorat a mis au point une cellule de force implantable dans un capteur MEMS utilisé pour assurer un contrôle des effets de charge d’une chirurgie rachidienne, pour corriger une scoliose ou une déviation de la colonne vertébrale. « Le dispositif utilisé était extrêmement sensible à des forces très faibles, au point où celui-ci pouvait être même employé pour les surfaces tactiles. À cette époque, la technologie reliée au toucher n’était pas encore très développée », se rappelle le professeur Moussa.

Cependant, au fur et à mesure que les technologies reliées au toucher ont fait des progrès, son équipe a continué d’améliorer celles-ci et leur dispositif est rapidement devenu très efficace pour ces types d’usage. La technologie est maintenant brevetée et utilisée sous licence par NEMSOR, une entreprise dérivée de l’Université de l’Alberta, qui met au point des capteurs de pression et de force en 3D pour diverses applications. « Nous avons créé un noyau pour bâtir toutes sortes de capteurs », a mentionné le professeur Moussa.

Les technologies prothétiques et celles utilisées pour la réhabilitation sont parmi les applications de l’avenir qui suscitent son intérêt. La reconstitution du visage, comme la reconstruction de la mâchoire, pourrait être accentuée grâce à des capteurs en 3D qui fournissent une réaction de force quant aux mouvements de la mâchoire, aidant ainsi les personnes à regagner le contrôle d’habiletés fondamentales comme le fait de morde. Des membres prosthétiques à capteurs intégrés pourraient imiter l’envoi de signaux aux neurones qui contrôlent les mouvements.

« Nous avons créé un noyau pour bâtir toutes sortes de capteurs »

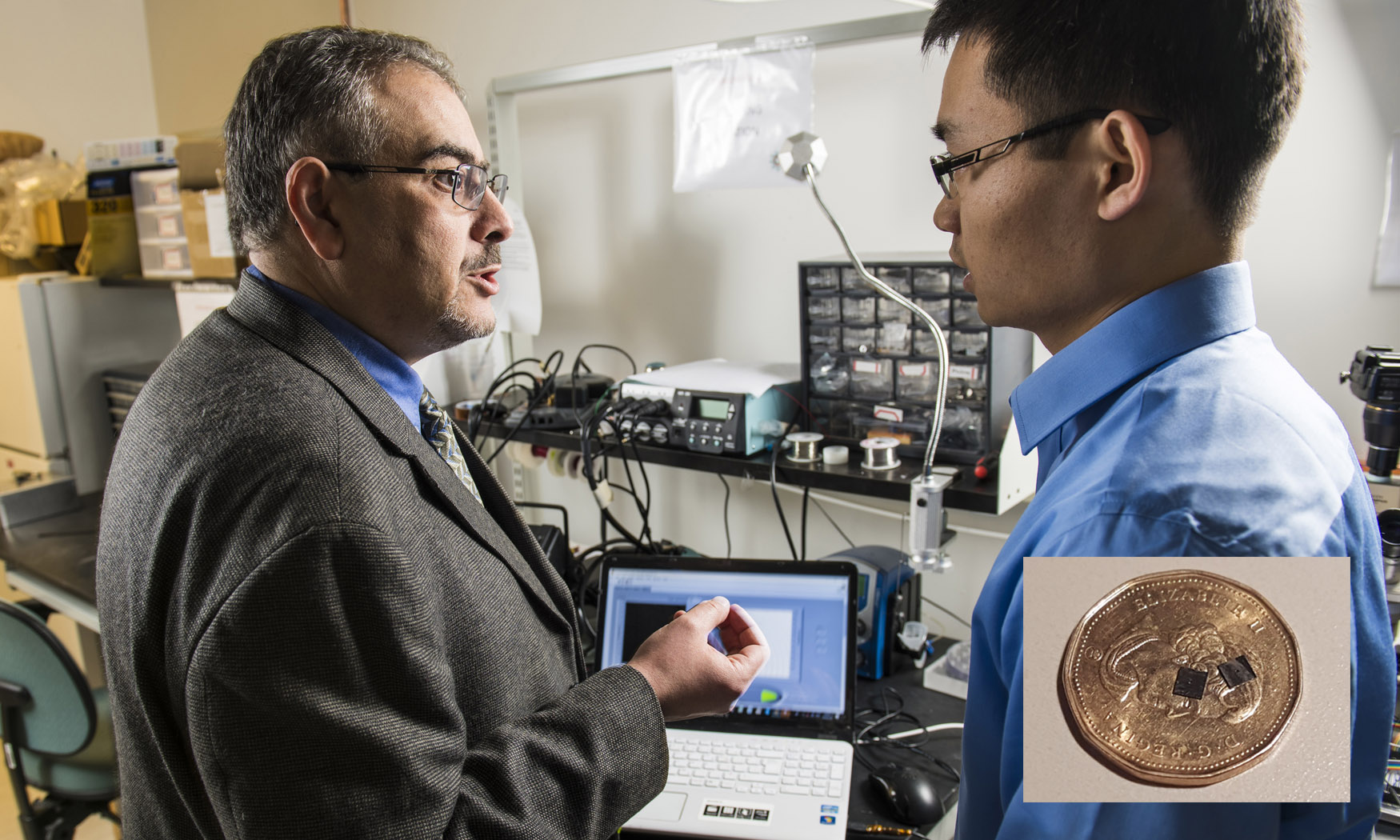

La technologie en 3D qu’il propose offre de nombreux avantages qui rendent cette option viable sur le plan commercial. Les capteurs de force sont minuscules, faisant 2 mm par 2 mm, comparativement aux dimensions de 2 po par 2 po des capteurs commerciaux actuellement disponibles. De plus, ils peuvent être produits en se servant de techniques de microfabrication en masse. Aussi, étant donné que les capteurs sont piézorésistifs, ils nécessitent une faible consommation d’énergie. Ces avantages supplémentaires peuvent aider à réduire de façon très significative les coûts de fabrication des capteurs.

L’un des éléments essentiels ayant contribué au succès de cette technologie s’avère l’emballage, a souligné le professeur Moussa. « Ce ne sont pas uniquement les capteurs, mais également la façon dont vous les intégrez à un appareil. Ce qui est souvent l’enjeu principal. Si vous n’arrivez pas à l’emballer, vous ne pouvez pas le sortir du laboratoire ».

Il attribue le mérite à CMC de l’avoir aidé dans ses recherches. « L’entreprise nous a offert un soutien important, autant en ce qui a trait à la formation qu’au financement, ce qui nous a permis de procéder à nombre d’itérations au cours de plusieurs années, afin d’en arriver à créer notre solution pour le toucher en 3D. De plus, la formation a donné la possibilité à mes étudiants de trouver des emplois dans un vaste éventail d’industries ».

Crédit Photo : Mike Ridgewood

Mai 2018